معرفی برند پارکر و جایگاه آن در صنعت خردایش

برند Parker Plant از اوایل قرن بیستم در انگلستان فعالیت خود را با تولید تجهیزات راهسازی و خردایش آغاز کرد. در دهههای بعد، این برند با توسعهی مدلهای سنگ شکن فکی پارکر و کوبیت پارکر توانست سهم قابلتوجهی از بازار اروپا را در اختیار بگیرد.

یکی از ویژگیهای متمایز دستگاههای پارکر، استفاده از طراحیهای مکانیکی ساده و مستحکم است که امکان تعمیر و نگهداری سریع در شرایط کارگاهی را فراهم میکند. بسیاری از نسخههای تولیدشده در دهههای ۷۰ و ۸۰ میلادی هنوز در معادن ایران، امارات و ترکیه فعال هستند.

بررسی دوام و کیفیت ساخت در مقایسه با مدلهای ایرانی

در مقایسه با سنگ شکنهای فکی ایرانی، دستگاههای پارکر معمولاً از فولادهای مقاومتر و آلیاژهای مستحکم در بازوی فک و شاسی استفاده میکنند. همین امر باعث افزایش عمر مفید و کاهش احتمال ترکخوردگی در شرایط خردایش سنگهای سخت مثل بازالت و گرانیت شده است.

البته در مقابل، سنگ شکنهای ایرانی جدید بهواسطهی طراحی سبکتر و تولید داخلی قطعات، هزینهی تعمیر و جایگزینی پایینتری دارند؛ بنابراین در پروژههایی که هزینه در اولویت است، مدلهای داخلی گزینهی بهصرفهتری محسوب میشوند.

مقایسه فناوری خردایش پارکر با برندهای جدید

در مدلهای کوبیت پارکر، نحوهی قرارگیری چکشها و زاویهی برخورد با سنگ بهگونهای طراحی شده که ضربهای یکنواخت و کنترلشده ایجاد شود. این ویژگی منجر به تولید مصالح با دانهبندی منظمتر نسبت به کوبیتهای معمولی میشود.

با این حال، برندهایی مانند متسو (Metso) یا آرکو صنعت با استفاده از روتورهای بالانسشده و سیستم روانکاری خودکار، در زمینهی مصرف انرژی و راندمان خردایش عملکرد بهتری ارائه میدهند. به همین دلیل، جایگاه پارکر در مقایسه با آنها بهعنوان دستگاهی پایدار و کممصرف اما غیرمدرن تعریف میشود.

مشخصات فنی و عملکرد سنگ شکن پارکر در مقایسه با مدلهای فکی و کوبیت

سنگ شکن پارکر از طراحی فکی دوبل بهره میبرد که موجب توزیع یکنواخت نیرو در سطح فکها میشود. زاویه مناسب خردایش، شفت مرکزی سنگین و یاتاقانهای تقویتشده باعث افزایش طول عمر دستگاه در شرایط کاری سخت شده است.

در مقایسه با کوبیتها، پارکر فشار بیشتری ولی ضربه کمتری وارد میکند؛ بنابراین خروجی گردتر و طبیعیتری تولید میشود. از نظر مصرف انرژی، هرچند پارکر توان بیشتری نیاز دارد، اما بهدلیل پایداری عملکرد، راندمان نهایی آن بالاست.

در خطوط تولید دائمی که توقف دستگاه هزینهبر است، پارکر انتخابی مطمئنتر از مدلهای فکی سبک یا کوبیتهای پر استهلاک محسوب میشود.

قدرت خردایش و راندمان کاری

سنگ شکن پارکر بهدلیل طراحی خاص فکها و استفاده از شفتهای سنگین فولادی، نیروی خردایش بالایی تولید میکند. این ویژگی باعث میشود در خردایش سنگهای سخت مثل گرانیت، دیوریت و بازالت عملکرد پایداری داشته باشد. در مقایسه، سنگ شکن فکی ایرانی معمولاً برای سنگهای متوسط تا نیمهسخت طراحی شده و در صورت فشار بیش از حد، دچار کاهش راندمان میشود.

در سمت مقابل، کوبیتها با استفاده از ضربه مستقیم چکشها انرژی بالاتری به سنگ وارد میکنند، اما در خردایش سنگهای فوقسخت نسبت به پارکر دوام کمتری دارند. بنابراین از نظر قدرت خردایش، پارکر بین فک کلاسیک و کوبیت ضربهای، تعادلی فنی ایجاد کرده است.

ظرفیت و دانهبندی خروجی

مدلهای پارکر معمولاً دارای ظرفیت تولید بین ۸۰ تا ۲۵۰ تن در ساعت هستند که بسته به نوع دهانه و تنظیم فک متغیر است. سیستم خروجی آن به گونهای طراحی شده که مصالح با دانهبندی یکنواخت و حداقل میزان گرد و غبار خارج میشوند.

در مقایسه، کوبیتها محصول نهایی با شکل مکعبیتر تولید میکنند که برای کارخانههای آسفالت و تولید شن شسته مناسبتر است، اما در حجمهای بالا معمولاً دچار افت راندمان میشوند. از نظر یکنواختی خروجی، پارکر از فکیهای قدیمی بهتر و از کوبیتهای نسل جدید کمی ضعیفتر عمل میکند.

مصرف انرژی و استهلاک قطعات

به دلیل استفاده از موتورهای پرقدرت و بدنهی سنگین، سنگ شکن پارکر نسبت به مدلهای جدیدتر مصرف برق بالاتری دارد، اما در عوض فکها و یاتاقانهایش عمر طولانیتری دارند. چنانچه نگهداری دورهای بهموقع انجام شود، عمر کارکرد فکها به بیش از ۲۰ هزار ساعت میرسد.

در مقابل، کوبیتها با وجود راندمان بالاتر در خردایش، استهلاک چکش و سندان بیشتری دارند و معمولاً هر چند ماه نیاز به تعویض قطعه پیدا میکنند. از نظر هزینهی نگهداری در طول زمان، پارکر گزینهای اقتصادیتر محسوب میشود.

هزینه تعمیرات و سهولت دسترسی به قطعات

هرچند مدلهای پارکر دیگر تولید انبوه نمیشوند، اما به دلیل رواج زیاد در ایران، قطعات یدکی سنگ شکن پارکر (از جمله فک، توگل، یاتاقان و شفت) بهراحتی در بازار یافت میشود. این مزیت باعث شده تعمیر و سرویس این دستگاهها ساده و کمهزینه باشد.

در مدلهای جدید فکی و کوبیت، وابستگی به قطعات سفارشی و وارداتی بالاتر است که در زمان توقف خط تولید مشکلساز میشود. بنابراین از نظر نگهداری بلندمدت، پارکر همچنان انتخابی مطمئن برای معادن با بودجه محدود است.

مقایسه فنی عملکرد سنگ شکن فکی پارکر با مدلهای فکی ایرانی

زاویه فکهای دستگاه پارکر حدود ۲۲ تا ۲۴ درجه است؛ زاویهای که باعث خردایش تدریجی و کاهش شوک به فکها میشود. در حالیکه فکهای ایرانی با زاویههای ۲۷ تا ۳۰ درجه، نیروی بیشتری وارد میکنند ولی سایش سریعتر دارند.

پارکر با شفت مرکزی ضخیم، فلایویل سنگین و یاتاقانهای رولربرینگ چندردیفه، انتقال نیرو را نرم و بدون لرزش انجام میدهد. ظرفیت تولید در مدل ۹۰×۶۰ پارکر بین ۱۲۰ تا ۱۸۰ تن در ساعت است، در حالی که فکیهای داخلی همرده حدود ۱۰۰ تا ۱۴۰ تن در ساعت خروجی دارند.

در پروژههایی که هدف خردایش سنگهای سخت است، پارکر از نظر دوام، پایداری و یکنواختی دانهبندی عملکرد برتری دارد.

زاویه فک، طراحی هندسی و تأثیر آن بر کیفیت خردایش

در طراحی سنگ شکن فکی پارکر، زاویهی بین فک ثابت و متحرک معمولاً بین ۲۲ تا ۲۴ درجه در نظر گرفته شده است. این زاویهی ملایم باعث میشود فشار خردایش بهصورت تدریجی به سنگ وارد شود و سنگ بدون شوک یا پرش خرد گردد. نتیجهی این طراحی، کاهش استهلاک فکها، کاهش گرد و غبار خروجی و یکنواختی بالای محصول نهایی است.

در مقابل، بسیاری از سنگ شکنهای فکی ایرانی از زاویههای تندتر (۲۷ تا ۳۰ درجه) استفاده میکنند که نیروی اولیهی بیشتری به سنگ وارد میکند اما باعث شکست ناگهانی و ایجاد دانههای نامنظم میشود. این اختلاف هندسی، در ظاهر جزئی است ولی در راندمان خط تولید و هزینهی نگهداری تفاوت چشمگیری ایجاد میکند.

قدرت فشاری و سیستم انتقال نیرو

فک پارکر از شفت مرکزی سنگین با قطر بالا و یاتاقانهای رولربرینگ چندردیفه استفاده میکند. این ترکیب باعث انتقال نیرو بهصورت پایدار و بدون لرزش میشود. وجود فلایویلهای دوطرفه در سیستم پارکر، انرژی ضربهای را ذخیره کرده و در لحظهی بازگشت فک آزاد میکند، که این موضوع موجب کاهش فشار ناگهانی بر موتور میگردد.

در مقابل، بسیاری از مدلهای ایرانی بهدلیل سبکسازی بدنه و شفت، در بارهای سنگین دچار لرزش و افت راندمان میشوند. این موضوع در خردایش سنگهای با مقاومت بالا مانند بازالت و دیوریت تأثیر محسوسی دارد و ممکن است به سایش سریع فکها منجر شود.

ظرفیت تولید و یکنواختی دانهبندی

ظرفیت کاری سنگ شکن پارکر مدل ۹۰×۶۰ حدود ۱۲۰ تا ۱۸۰ تن در ساعت است و این مقدار در نسخههای بزرگتر تا ۲۵۰ تن نیز افزایش مییابد.

پارکر بهدلیل طراحی دقیق مکانیزم دهانه و تنظیم فاصله خروجی، قادر است محصولی با دانهبندی یکنواختتر تولید کند. این مزیت در خطوطی که کنترل ابعاد خروجی (مثلاً برای تولید آسفالت یا بتن آماده) اهمیت دارد، کاملاً حیاتی است.

در مقابل، مدلهای ایرانی معمولاً در رنج ۱۰۰ تا ۱۴۰ تن در ساعت عمل میکنند و بهدلیل محدودیت در تنظیم دقیق دهانه، یکنواختی کمتری در مصالح خروجی دارند.

مصرف انرژی و هزینههای بهرهبرداری

اگرچه دستگاههای پارکر سنگینتر بوده و در ظاهر انرژی بیشتری مصرف میکنند، اما از نظر بازده مکانیکی بهینهتر هستند. نیروی موتور بهطور کامل صرف خردایش میشود و اتلاف انرژی ناشی از لرزش یا اصطکاک ناهمگون در آن کمتر است.

در مدلهای ایرانی نسل جدید، با استفاده از موتورهای کممصرفتر و سیستم روغنکاری خودکار، تلاش شده تا این فاصله کاهش یابد، ولی همچنان در شرایط فشار بالا یا کار مداوم، پارکر عملکرد پایدارتر و طول عمر بیشتری از خود نشان میدهد.

نتیجه فنی نهایی

در جمعبندی میتوان گفت سنگ شکن فکی پارکر برای محیطهایی که نیاز به خردایش مداوم و ظرفیت بالا دارند، همچنان یکی از انتخابهای قابل اعتماد است. ساختار سنگین، طراحی دقیق زاویه فک و پایداری عملکرد، آن را به دستگاهی مناسب برای معادن سنگ سخت تبدیل کرده است.

در مقابل، مدلهای فکی ایرانی به دلیل قیمت پایینتر، سهولت تأمین قطعات و مصرف انرژی کمتر، برای کارگاههای موقت یا پروژههای کوچکتر مقرونبهصرفهتر هستند.

انتخاب بین این دو گروه باید بر اساس نوع سنگ، ظرفیت مورد نیاز و اولویت هزینه نگهداری صورت گیرد.

بیشتر بخوانید: سنگ شکن پارکر چیست؟

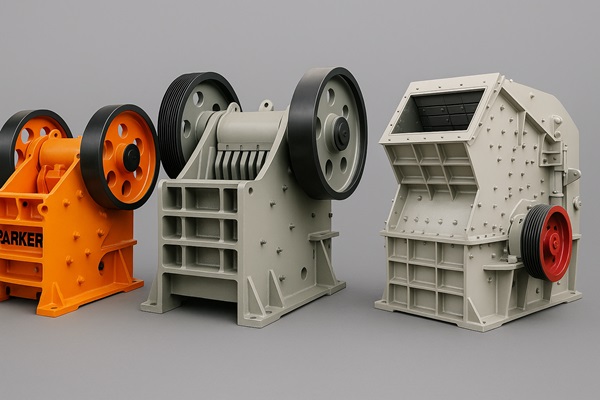

تفاوت سنگ شکن پارکر با سنگ شکن کوبیت

تفاوت اصلی در نوع خردایش است. پارکر از مکانیزم فشاری استفاده میکند و کوبیت از ضربه مستقیم چکشها. در نتیجه، خروجی پارکر نرمتر و گردتر است ولی خروجی کوبیت زاویهدار و مناسب برای آسفالت است.

از نظر استهلاک، فکهای پارکر عمر بسیار بالایی دارند در حالی که در کوبیت، چکش و سندان نیاز به تعویض مکرر دارند.

از دید کاربرد، پارکر در مرحلهی اولیه خردایش (Primary) استفاده میشود و کوبیت در مرحلهی دوم یا نهایی (Secondary) برای اصلاح شکل مصالح. ترکیب هر دو دستگاه در یک خط خردایش، بهترین راندمان را ارائه میدهد.

تفاوت در مکانیزم خردایش

اصلیترین تفاوت میان سنگ شکن پارکر و سنگ شکن کوبیت در نوع مکانیزم خردایش است. پارکر از سیستم فشاری بهره میبرد؛ در این دستگاه، فک ثابت و متحرک با فشار تدریجی سنگ را بین خود خرد میکنند. این فرآیند باعث کاهش گرد و غبار و تولید مصالح با شکل طبیعیتر میشود.

در مقابل، کوبیت از ضربه مستقیم چکشها بر سطح سنگ استفاده میکند. در نتیجه، میزان شکست اولیه سنگ بیشتر است و دانهبندی خروجی تیزتر و مکعبیتر خواهد بود. به همین دلیل، کوبیت برای تولید مصالح مورد استفاده در کارخانههای آسفالت و بتن آماده گزینهی بهتری است، در حالی که پارکر بیشتر در مرحلهی اولیه خردایش یا خطوط سنگ سخت کاربرد دارد.

مقایسه ظرفیت، راندمان و شکل دانه خروجی

سنگ شکن پارکر معمولاً در ظرفیتهای ۸۰ تا ۲۵۰ تن در ساعت تولید میشود و بهدلیل طراحی فکهای سنگین، توانایی خردایش مداوم در بار بالا را دارد. دانههای خروجی از پارکر، گردتر و دارای لبههای نرمتر هستند.

در مقابل، کوبیتها اگرچه ظرفیت مشابهی دارند، اما خروجی آنها به دلیل ضربهای بودن، زاویهدارتر و مناسب برای چسبندگی بهتر در آسفالت هستند.

بهعبارت دیگر، پارکر مصالح با کیفیت طبیعیتر و گردتر تولید میکند، در حالی که کوبیت مصالح تیز و چسبندهتر برای کاربردهای سطحی ارائه میدهد.

استهلاک قطعات و هزینه نگهداری

در سیستم فکی پارکر، سایش قطعات بهصورت تدریجی است. فکها، یاتاقانها و توگلها عمر بالایی دارند و در صورت روغنکاری منظم، میتوانند تا چند سال بدون تعویض کار کنند.

اما در کوبیتها، چکش و سندان تحت ضربههای شدید قرار میگیرند و معمولاً پس از چند ماه نیاز به تعویض دارند. به همین دلیل، هزینه نگهداری سالیانه کوبیتها معمولاً ۳۰ تا ۴۰ درصد بالاتر از فکی پارکر است. البته این هزینه در مقابل سرعت خردایش بیشتر و دانهبندی دقیقتر توجیهپذیر است، مخصوصاً در خطوط تولید مصالح ساختمانی.

کاربرد مناسب هر دستگاه در خطوط خردایش

سنگ شکن پارکر بیشتر بهعنوان دستگاه مرحلهی اولیه (Primary Crusher) استفاده میشود؛ جایی که هدف خرد کردن قطعات بزرگ سنگ است تا برای ورود به مرحلهی دوم آماده شوند.

در مقابل، کوبیتها معمولاً در مرحلهی دوم یا سوم (Secondary/Final Crusher) قرار میگیرند و وظیفهی تولید مصالح نهایی را بر عهده دارند.

بنابراین ترکیب ایدهآل در یک خط کامل، استفاده از پارکر در ابتدای مسیر و کوبیت در انتهای مسیر است تا هم بازده خردایش بالا رود و هم کیفیت محصول نهایی بهینه شود.

جمعبندی مقایسهای

اگر اولویت شما دوام، سادگی و کاهش هزینهی نگهداری باشد، پارکر همچنان گزینهای مطمئن و کمدردسر است. اما اگر هدف تولید مصالح با شکل مکعبی و کیفیت ظاهری بالا باشد، کوبیت انتخاب بهتری محسوب میشود.

در واقع، پارکر بهدلیل ساختار مقاوم، برای معادن سنگ سخت و خطوط مداوم استخراج مناسبتر است، در حالی که کوبیتها برای کارخانههای مصالح ساختمانی و تولید ماسه شکسته راندمان بالاتری دارند.

مقایسه سنگ شکن پارکر با برندهای خارجی (متسو، چینی، آلمانی)

در مقایسه با برندهای اروپایی مانند متسو (Metso)، پارکر از نظر فناوری سادهتر است اما دوام مکانیکی بالاتری دارد. دستگاههای متسو به سیستمهای هیدرولیک و کنترل دیجیتال مجهزند و مصرف انرژی کمتری دارند، اما هزینه نگهداری آنها بالاتر است.

مدلهای چینی در ابتدا ارزانتر هستند اما بهدلیل کیفیت پایین آلیاژ، در خطوط مداوم بهسرعت مستهلک میشوند.

در ایران، پارکر از نظر در دسترس بودن قطعات و هزینه تعمیرات برتری دارد و از نظر عملکرد در حد میانگین بین متسو و مدلهای داخلی قرار میگیرد.

مقایسه طراحی و فناوری ساخت

سنگ شکن پارکر با وجود قدمت زیاد، همچنان از طراحی مکانیکی دقیق و بدنههای فولادی مستحکم بهره میبرد. ساختار ساده و بدون سیستمهای هیدرولیک پیچیده باعث میشود تعمیر و نگهداری آن آسان و هزینهی خرابیها پایین باشد.

در مقابل، برندهایی مثل متسو (Metso) یا ساندوییک (Sandvik) از فناوریهای جدیدتر مانند کنترل اتوماتیک تنظیم دهانه (Hydraulic Setting Adjustment) و سنسورهای فشار استفاده میکنند. این ویژگیها باعث بهبود دقت در خردایش و کاهش توقف خط میشود، اما در عین حال تعمیرات تخصصیتر و قطعات گرانتری نیاز دارند.

مدلهای چینی نیز معمولاً با الگوگیری از طرحهای متسو و پارکر ساخته میشوند اما کیفیت آلیاژ و دقت مونتاژ پایینتری دارند که در شرایط کاری سخت باعث افت دوام میشود.

مقایسه راندمان و مصرف انرژی

در تستهای میدانی معادن، پارکر بهدلیل وزن بالا و طراحی مکانیکی قدیمی، مصرف انرژی بیشتری نسبت به متسو دارد. اما از نظر پایداری عملکرد و مقاومت در برابر شوکهای ناگهانی، پارکر برتری محسوسی دارد.

متسو و برندهای آلمانی با استفاده از سیستم انتقال قدرت بهینهتر، توانستهاند تا ۱۵٪ مصرف انرژی را کاهش دهند و در عین حال ظرفیت خروجی را افزایش دهند.

مدلهای چینی در نگاه اول مصرف انرژی پایینی دارند، اما بهدلیل افت راندمان و سایش سریع قطعات، در بلندمدت هزینهی برق و توقف تولید آنها بالاتر از مدلهای اروپایی میشود.

در واقع میتوان گفت پارکر از نظر راندمان در میانردهی فنی قرار دارد: نه بهاندازهی برندهای مدرن کارآمد، اما بسیار پایدارتر و مقاومتر از مدلهای اقتصادی.

مقایسه هزینه نگهداری و پشتیبانی قطعات

یکی از مهمترین مزیتهای سنگ شکن پارکر در ایران، دسترسی آسان به قطعات یدکی است. بهدلیل فراوانی دستگاههای وارداتی در سالهای گذشته، بازار قطعات پارکر کاملاً فعال است و هزینهی جایگزینی فک، توگل، یاتاقان و حتی روتور نسبت به متسو یا برندهای آلمانی بسیار پایینتر است.

در مقابل، دستگاههای متسو و ساندوییک بهدلیل وارداتی بودن قطعات و پیچیدگی فنی، هزینهی نگهداری بسیار بالاتری دارند و در برخی مناطق تأمین قطعه زمانبر است.

در مورد مدلهای چینی، اگرچه قطعات در ابتدا ارزانتر هستند، اما بهدلیل کیفیت پایین، نیاز به تعویض مکرر دارند و در نتیجه هزینه نگهداری سالیانه حتی از پارکر نیز بیشتر میشود.

سنگ شکن پارکر در مقابل مدلهای جدید؛ آیا هنوز ارزش خرید دارد؟

با وجود گذشت سالها از طراحی اولیه، سنگ شکن پارکر همچنان در بسیاری از معادن ایران فعال است. سادگی ساختار، مقاومت بالا و تعمیر آسان باعث شده این دستگاهها عمر بالایی داشته باشند.

هرچند مدلهای جدیدتر امکانات الکترونیکی دارند، اما پیچیدگی سیستم آنها احتمال توقف تولید را افزایش میدهد.

برای کارگاههایی که پایداری و دوام اولویت دارد، پارکر همچنان گزینهای منطقی است. بهویژه نسخههای دست دوم سالم آن، نسبت به قیمت، بازدهی بالایی ارائه میدهند.

تحلیل فنی عملکرد در شرایط امروزی

هرچند طراحی سنگ شکن پارکر به چند دهه قبل برمیگردد، اما از نظر استحکام بدنه و دوام قطعات هنوز یکی از مدلهای قابل اعتماد در خطوط خردایش سنگهای سخت محسوب میشود.

سیستم ساده و مکانیکی پارکر، برخلاف مدلهای جدید که دارای کنترل هیدرولیک و سنسورهای دیجیتال هستند، بهندرت دچار خرابی ناگهانی میشود. این ویژگی باعث میشود در معادن با بار مداوم یا مناطق دورافتاده که دسترسی به تعمیرکار محدود است، همچنان یک گزینهی مطمئن باشد.

در بسیاری از پروژههای معدنی ایران، سنگ شکنهای پارکر با عمر بیش از ۲۰ سال همچنان فعالاند و خروجی قابل قبولی ارائه میدهند، موضوعی که نشان از پایداری طراحی کلاسیک این برند دارد.

ارزیابی اقتصادی؛ هزینه خرید، مصرف و نگهداری

از نظر هزینه اولیه، سنگ شکن پارکر دست دوم معمولاً بین ۴۰ تا ۶۰ درصد ارزانتر از مدلهای جدید فکی یا کوبیت اروپایی است، در حالی که عملکردی مشابه در خردایش سنگهای متوسط ارائه میدهد.

مصرف برق این دستگاه کمی بالاتر است، اما بهدلیل دوام فکها، یاتاقانها و شاسی اصلی، هزینهی نگهداری سالیانه پایینتر است.

در مقایسه، دستگاههای جدیدتر با وجود مصرف انرژی کمتر، در صورت خرابی نیاز به قطعات گرانتر و متخصص فنی دارند. بنابراین در پروژههایی که بودجهی محدود یا برنامهی تولید بلندمدت دارند، پارکر از نظر نسبت هزینه به کارایی (Cost-to-Performance Ratio) همچنان یکی از منطقیترین انتخابهاست.

دسترسی به قطعات و خدمات فنی

برخلاف تصور عمومی، قطعات یدکی سنگ شکن پارکر هنوز در بازار ایران بهوفور یافت میشود. تولیدکنندگان داخلی بسیاری، قطعاتی نظیر فک، توگل، بغل بند، یاتاقان و حتی بدنههای سفارشی را با الگوگیری دقیق از مدل اصلی تولید میکنند.

این موضوع باعث شده پشتیبانی فنی پارکر، حتی در مقایسه با دستگاههای جدید خارجی که قطعات آنها وارداتی است، آسانتر و کمهزینهتر باشد.

مقایسه با فناوریهای نوین

البته نمیتوان انکار کرد که مدلهای جدیدتر، بهویژه برندهایی مانند متسو، آرکو صنعت یا ساندوییک، با سیستمهای تنظیم خودکار دهانه، روانکاری اتوماتیک و کنترل دیجیتال، دقت بیشتری در خردایش ارائه میدهند.

اما پیچیدگی همین فناوریها باعث میشود در شرایط کارگاهی یا معادن دوردست، احتمال توقف تولید به دلیل نقص سنسور یا خرابی سیستم افزایش یابد.

در مقابل، پارکر با ساختار مکانیکی ساده، در بدترین شرایط محیطی (رطوبت، گرد و خاک، تغییر دما) عملکردی پایدار دارد.

جمعبندی: ارزش خرید سنگ شکن پارکر در بازار امروز

با توجه به معیارهای فنی و اقتصادی، میتوان گفت سنگ شکن پارکر هنوز ارزش خرید دارد، بهویژه برای معادنی که:

• به پایداری و عمر طولانی دستگاه اهمیت میدهند،

• نیاز به تعمیرات تخصصی و سیستمهای الکترونیکی ندارند،

• یا قصد راهاندازی خطوط خردایش با بودجه متوسط را دارند.

با وجود اینکه از نظر فناوری بهروز نیست، اما در عمل دستگاهی قابل اعتماد، کمهزینه و سازگار با شرایط سخت کاری است که هنوز هم در بسیاری از معادن کشور، بخش جداییناپذیر خطوط تولید محسوب میشود.

جمعبندی و نتیجهگیری؛ انتخاب آگاهانه بین مدلها

با جمعبندی تمام بررسیهای فنی، میتوان گفت سنگ شکن پارکر هنوز هم در ردهی دستگاههای قابل اعتماد و بادوام بازار ایران قرار دارد.

ساختار مکانیکی ساده، قطعات مستحکم و طراحی کلاسیک باعث شده این دستگاه در شرایط کاری سخت، عملکردی ثابت و قابل پیشبینی ارائه دهد.

اگرچه برندهای مدرنتر مانند متسو، آرکو صنعت یا ساندوییک در بخش کنترل دیجیتال، تنظیم خودکار دهانه و مصرف انرژی پیشرفت چشمگیری داشتهاند، اما از نظر هزینه نگهداری و دوام، پارکر همچنان یک رقیب جدی محسوب میشود.

چه زمانی انتخاب سنگ شکن پارکر منطقی است؟

در پروژههایی که پایداری عملکرد، دوام و سهولت تعمیرات از اولویت بالاتری نسبت به فناوری دارند، پارکر بهترین انتخاب است.

برای مثال، معادنی که در مناطق دورافتاده فعالیت میکنند یا خطوط خردایش که بهصورت مداوم کار میکنند، از پارکر سود بیشتری میبرند؛ زیرا در صورت خرابی، با حداقل قطعه و هزینه میتوان دستگاه را دوباره فعال کرد.

اما در خطوط تولید دقیق و صنعتی که نیاز به کنترل لحظهای دانهبندی و کاهش مصرف انرژی دارند، استفاده از مدلهای جدیدتر فکی یا کوبیت توصیه میشود.

نتیجه نهایی از دید مهندسی و اقتصادی

در یک مقایسهی مهندسی-اقتصادی میتوان نتیجه گرفت:

• سنگ شکن پارکر: پایدار، مقاوم و مناسب معادن با کار مداوم

• سنگ شکن فکی ایرانی: اقتصادی و ساده برای پروژههای محدود

• سنگ شکن کوبیت: دقیق و پرقدرت برای تولید مصالح ساختمانی

• مدلهای متسو و آلمانی: پیشرفته، کممصرف اما پرهزینه در نگهداری

در واقع، انتخاب نهایی بستگی به نوع سنگ، ظرفیت خط، بودجه و شرایط کاری دارد.

اما از دید بسیاری از متخصصان صنعت خردایش، اگر هدف بازدهی بالا در طول عمر طولانی و هزینه نگهداری پایین باشد، سنگ شکن پارکر هنوز هم انتخابی هوشمندانه و مقرونبهصرفه است.

سوالات متداول درباره مقایسه سنگ شکن پارکر با فکی و کوبیت

+ سنگ شکن پارکر در چه شرایطی بهتر از فکی ایرانی یا کوبیت عمل میکند؟

وقتی سنگ ورودی سخت و ساینده است و خط تولید به کار مداوم و پایدار نیاز دارد، سنگ شکن پارکر بهدلیل شاسی مستحکم، زاویه خردایش مهندسیشده و انتقال نیروی پایدار، عملکرد قابل اتکاتری نسبت به فکیهای سبک داخلی و کوبیتهای ضربهای نشان میدهد.

+ تفاوت مکانیزم خردایش پارکر با کوبیت چیست و این تفاوت چه اثری بر دانهبندی دارد؟

پارکر (فکی) با فشار بین فک ثابت و متحرک خردایش تدریجی ایجاد میکند و خروجی گردتر و یکنواختتری میدهد. کوبیت با ضربه چکشها شکست تیزتر و مکعبیتری تولید میکند که برای آسفالت و بتن چسبندگی بهتری دارد اما استهلاک قطعاتش بیشتر است.

+ هزینه نگهداری و قطعات یدکی سنگ شکن پارکر نسبت به مدلهای دیگر چگونه است؟

در ایران، قطعات یدکی پارکر (فک، توگل، یاتاقان، بغلبند) بهوفور موجود است و هزینه نگهداری آن پایینتر از کوبیت است. در کوبیت، چکش و سندان تعویضهای مکرر میخواهند و هزینه سالانه بالاتر میرود.

+ آیا خرید سنگ شکن پارکر دست دوم منطقی است؟

اگر بدنه، شاسی و فکها سالم باشند و لقی شفت و یاتاقانها در محدوده استاندارد باشد، نسخه دست دوم پارکر بهدلیل قیمت مناسب و دوام بالا، انتخاب اقتصادی برای خطوط دائمی محسوب میشود.

+ مصرف انرژی سنگ شکن پارکر در مقایسه با فکیهای جدید یا متسو چگونه است؟

پارکر بهخاطر بدنه سنگینتر مصرف برق بالاتری دارد؛ اما بهدلیل لرزش کمتر و انتقال نیرو پایدار، اتلاف انرژی مکانیکی کمتر است. فکیهای مدرن (مانند متسو) مصرف پایینتری دارند ولی هزینه قطعه و سرویس بالاتر است.

+ برای بهترین راندمان، ترکیب پارکر و کوبیت در یک خط خردایش چگونه باشد؟

پارکر بهعنوان خردایش اولیه (Primary) برای شکستن سنگ درشت و سخت، و کوبیت در مراحل ثانویه/نهایی برای اصلاح شکل دانه و رسیدن به محصول مکعبی، ترکیب رایج و پربازدهی است.

+ در چه پروژههایی بهتر است بهجای پارکر از فکی ایرانی استفاده شود؟

در پروژههای موقت، بودجه محدود یا سنگهای نیمهسخت که ظرفیت خیلی بالا نیاز نیست، فکی ایرانی بهدلیل هزینه اولیه کمتر و قطعات در دسترس انتخاب اقتصادیتری است.

+ آیا سنگ شکن پارکر برای تولید ماسه شسته مناسب است؟

پارکر محصول یکنواخت و گردتری میدهد اما اگر هدف ماسه با شکل مکعبیتر و چسبندگی بالاتر برای آسفالت باشد، افزودن کوبیت در انتهای خط توصیه میشود.