آشنایی با مهمترین قطعات سرند و کاربرد آنها در معادن و صنایع

سرند یکی از تجهیزات کلیدی در خطوط خردایش و دانهبندی مواد معدنی است که وظیفه آن جداسازی ذرات بر اساس اندازه آنهاست. در فرآیندهای معدنی، پس از مرحله خردایش اولیه، مواد باید طبق اندازه مشخصی طبقهبندی شوند تا هر بخش از خط تولید، خوراکی متناسب با ظرفیت و هدف خود دریافت کند. اینجاست که سرند با لرزش منظم و طراحی دقیق خود، نقش حیاتی در کنترل کیفیت و بهرهوری سیستم ایفا میکند.

عملکرد صحیح سرند باعث جلوگیری از برگشت مواد نامناسب، کاهش استهلاک سایر تجهیزات و افزایش راندمان کل خط تولید میشود. بسته به نوع معدن و ماهیت مواد، سرندها در مدلهای مختلفی مانند سرند ارتعاشی، دوار یا گریزلی طراحی و ساخته میشوند. انتخاب نوع مناسب سرند و قطعات آن، تأثیر مستقیم بر عمر تجهیزات و بازده اقتصادی مجموعه دارد.

آشنایی با اجزای اصلی سرند در معادن

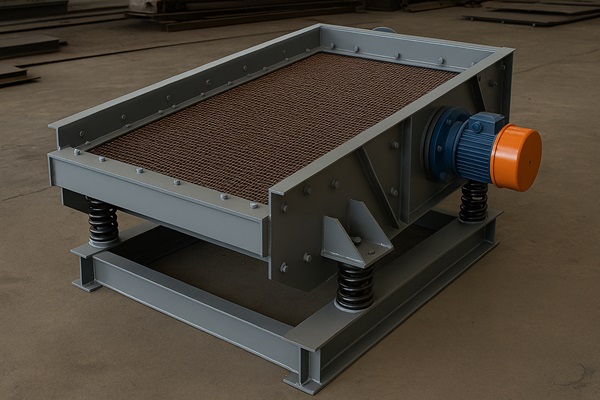

سرند از چندین بخش مهم تشکیل شده است که هر کدام نقش خاصی در عملکرد دقیق و روان دستگاه دارند. مهمترین اجزای سرند شامل شاسی و بدنه اصلی، الکتروموتور، فنرها، بلبرینگها و توری سرندی میباشد.

بدنه یا شاسی سرند معمولاً از فولاد مقاوم ساخته میشود تا در برابر ارتعاشات مداوم و ضربات ناشی از حرکت مواد، دوام بالایی داشته باشد. بر روی این شاسی، مجموعه موتور و سیستم ارتعاش نصب میشود که با ایجاد لرزش منظم، باعث حرکت یکنواخت مواد بر سطح توری میگردد.

در اطراف بدنه، فنرهایی تعبیه شدهاند که ضمن جذب ضربات و ارتعاشات اضافی، از انتقال لرزش به پایهها و سایر دستگاهها جلوگیری میکنند. همچنین بلبرینگها وظیفه حفظ تراز و گردش روان محورهای سرند را بر عهده دارند.

در نهایت، توری سرندی بهعنوان قلب دستگاه، وظیفه تفکیک مواد بر اساس اندازه را بر عهده دارد و کیفیت آن تأثیر مستقیمی بر راندمان کل سیستم دارد.

شاسی و بدنه سرند

شاسی یا بدنه سرند بهعنوان اسکلت اصلی دستگاه، تمامی اجزای دیگر مانند موتور، فنرها، توری و یاتاقانها را در خود جای میدهد. این بخش باید از فولاد مقاوم و ضخامت بالا ساخته شود تا بتواند در برابر ارتعاشات پیوسته، ضربات ناشی از ریزش مواد معدنی و وزن زیاد دستگاه مقاومت کند. طراحی مهندسیشده شاسی، علاوه بر افزایش عمر مفید سرند، موجب کاهش لرزش ناخواسته و صدای تولیدی در حین کار میشود.

در بسیاری از معادن، شاسیها بهصورت یکپارچه یا پیچ و مهرهای ساخته میشوند تا در مواقع نیاز بتوان بهراحتی آنها را تعمیر یا تعویض کرد. استفاده از پوشش ضد سایش و رنگ صنعتی نیز باعث جلوگیری از خوردگی و افزایش دوام در محیطهای مرطوب و گردوغباردار میشود. استحکام بدنه، ضامن کارکرد پایدار و ایمن سرند در خطوط سنگشکنی است.

الکتروموتور و سیستم ارتعاش

الکتروموتور سرند وظیفه تأمین نیروی لازم برای ایجاد ارتعاش در دستگاه را بر عهده دارد. این موتور معمولاً از نوع القایی سهفاز بوده و از طریق محور، کوپل یا وزنههای نامتقارن، لرزش لازم را به بدنه سرند منتقل میکند. میزان ارتعاش باید دقیق و یکنواخت باشد تا هم تفکیک مواد بهدرستی انجام شود و هم از آسیب به قطعات جلوگیری گردد.

سیستم ارتعاش سرند شامل شافت اصلی، وزنههای تعادلی و بلبرینگهای مقاوم در برابر ضربه است. این اجزا با هماهنگی کامل، ارتعاش مورد نیاز را در دامنه و فرکانس مشخص ایجاد میکنند. در مدلهای بزرگتر، دو موتور همزمان با جهت چرخش مخالف نصب میشود تا ارتعاش یکنواختتری حاصل شود. نگهداری و روغنکاری منظم الکتروموتور و بلبرینگها، تأثیر مستقیمی در عمر مفید و کاهش توقفهای ناگهانی خط تولید دارد.

فنر و بلبرینگها

فنرها و بلبرینگها از اجزای حیاتی سرند هستند که نقش کلیدی در کاهش ضربه و تضمین حرکت یکنواخت دستگاه دارند. فنرهای نصبشده در پایههای سرند، ارتعاشات اضافی را جذب کرده و از انتقال لرزش به سایر بخشهای خط خردایش جلوگیری میکنند. این ویژگی، علاوه بر افزایش عمر مفید دستگاه، باعث کاهش نویز و بهبود ایمنی در محیط کاری میشود.

بلبرینگها نیز وظیفه پشتیبانی از محورهای چرخان و تأمین حرکت نرم و بدون اصطکاک را دارند. در سرندهای صنعتی، معمولاً از بلبرینگهای مقاوم در برابر فشار و دماهای بالا استفاده میشود تا در شرایط سخت معدنی عملکرد پایداری داشته باشند. خرابی بلبرینگ یا شکستگی فنر میتواند کل سیستم را از کار بیندازد، بنابراین سرویس دورهای و استفاده از قطعات استاندارد اهمیت بسیار زیادی دارد.

توری سرندی و نقش آن در تفکیک مواد

توری سرندی، یکی از اصلیترین اجزای سرند است که وظیفه اصلی تفکیک و جداسازی مواد بر اساس اندازه ذرات را بر عهده دارد. این قطعه در واقع سطحی مشبک از جنس فولاد منگنزدار، ضدسایش یا فنری است که با توجه به نوع ماده معدنی و ظرفیت خط تولید، در ابعاد و چشمههای مختلف ساخته میشود. انتخاب درست توری سرندی باعث افزایش دقت دانهبندی، کاهش اتلاف انرژی و جلوگیری از گرفتگی مواد در حین غربالگری میگردد.

در صنایع معدنی، از توریهای فولادی، پلییورتان و استیل استفاده میشود که هرکدام مزایای خاص خود را دارند. توریهای فولادی برای مواد سخت و سنگین مناسباند، در حالی که نوع پلییورتان به دلیل انعطاف و طول عمر بالا در محیطهای مرطوب کاربرد بیشتری دارد.

نحوه نگهداری و افزایش طول عمر قطعات سرند

نگهداری صحیح از سرند و قطعات آن تأثیر مستقیمی بر عملکرد دستگاه و کاهش هزینههای تعمیرات دارد. ارتعاشات مداوم و تماس مستقیم با مواد سخت معدنی باعث استهلاک سریع قطعاتی مانند توری، فنر و بلبرینگها میشود؛ بنابراین انجام بازرسیهای دورهای و تعویض بهموقع این قطعات بسیار مهم است.

یکی از نکات کلیدی، کنترل منظم میزان ارتعاش و اطمینان از سلامت یاتاقانها و محور اصلی است. استفاده از روانکنندههای مرغوب، تمیز نگهداشتن توریها و جلوگیری از انباشت مواد روی سطح آن نیز به افزایش کارایی و کاهش فشار روی موتور کمک میکند.

پوشش ضدسایش روی نقاط پر تماس، استفاده از پیچ و مهرههای مقاوم در برابر لرزش و رعایت تناسب ظرفیت سرند با نوع ماده ورودی از دیگر روشهای مؤثر برای افزایش طول عمر دستگاه هستند. نگهداری اصولی، تضمینکننده کارکرد مداوم و بدون وقفه در خطوط خردایش خواهد بود.

جمعبندی و اهمیت انتخاب قطعات باکیفیت

سرند بهعنوان یکی از اجزای کلیدی در خطوط خردایش و دانهبندی، زمانی بهترین عملکرد خود را نشان میدهد که تمام قطعات آن از کیفیت و هماهنگی بالایی برخوردار باشند. از توری سرندی گرفته تا شاسی، فنرها، بلبرینگها و موتور ارتعاش، هر کدام نقشی حیاتی در کارکرد روان دستگاه دارند. استفاده از قطعات غیراستاندارد یا فرسوده میتواند باعث کاهش راندمان، افزایش مصرف انرژی و حتی توقف کامل خط تولید شود.

شرکت ماکان سنگ شکن با سالها تجربه در طراحی و ساخت قطعات سنگشکن و سرند، محصولات خود را با استفاده از آلیاژهای مقاوم و مطابق با استانداردهای صنعتی تولید میکند. انتخاب قطعات باکیفیت نهتنها هزینههای تعمیر و نگهداری را کاهش میدهد، بلکه موجب پایداری بیشتر سیستم و افزایش بهرهوری معادن خواهد شد.

سوالات متداول درباره قطعات سرند در معادن

+ توری سرندی چه نقشی در عملکرد سرند دارد؟

توری سرندی وظیفه اصلی جداسازی و دانهبندی مواد معدنی را بر اساس اندازه ذرات بر عهده دارد. جنس و ابعاد چشمههای آن تعیینکننده دقت تفکیک و راندمان کل سیستم غربالگری است.

+ چه عواملی باعث کاهش عمر توری سرندی میشود؟

ضربه مداوم مواد سخت، انتخاب نادرست جنس توری، عدم تنظیم ارتعاش سرند و تمیز نکردن بهموقع سطح توری از عوامل اصلی کاهش عمر مفید آن هستند.

+ تفاوت سرند ارتعاشی با سرند دوار چیست؟

در سرند ارتعاشی، جداسازی با لرزش مداوم و سریع سطح توری انجام میشود، در حالی که سرند دوار از یک استوانه چرخان برای تفکیک مواد استفاده میکند. هر کدام برای نوع خاصی از مواد مناسباند.

+ چگونه میتوان طول عمر قطعات سرند را افزایش داد؟

بازرسی منظم قطعات، استفاده از توری و فنرهای باکیفیت، تنظیم دقیق فرکانس ارتعاش و روانکاری دورهای بلبرینگها از مهمترین روشهای افزایش دوام سرند است.

+ آیا امکان سفارش قطعات سرند با ابعاد سفارشی وجود دارد؟

بله، شرکت ماکان سنگ شکن امکان طراحی و تولید توری سرندی، شاسی و قطعات جانبی را طبق نقشه و نیاز هر معدن بهصورت سفارشی فراهم کرده است.

مطالب کاربردی: