تشخیص و ارزیابی خرابی

عیب یابی مؤثر با مشاهده ی هدفمند شروع می شود. الگوی لب پرشدگی نزدیک محل اتصال چکش ها می تواند نشانه ی بازی بیش ازحد گوه ها یا گشتاوربندی نامناسب پیچ ها باشد. سایش موجی شکل روی جان روتور معمولاً از تغذیه ی ضربانی یا ورود قطعات بسیار درشت ناشی می شود. رنگ پریدگی موضعی و تغییر رنگ حرارتی (temper color) پیرامون ترک ها، احتمال وجود تنش های پسماند را تقویت می کند. لرزش غیرعادی که با افزایش سرعت تشدید می شود بیشتر به عدم تعادل مربوط است؛ اما لرزش تقریباً ثابت در بازه های سرعت مختلف، غالباً به بی نظمی تکیه گاه ها یا عیوب یاتاقان ها گره می خورد. عکاسی منظم از سطح سایش در هر شیفت و استفاده از کولیس/گیج ضخامت، داده های مقایسه پذیر فراهم می کند. اگر افت راندمان با افزایش جریان مصرفی موتور همراه است، به دنبال دهانه ی بیش ازحد بسته یا گیرکردن مواد مرطوب باشید. این جمع بندی شواهد، مسیر انتخاب روش تعمیر را کوتاه و ریسک بازکاری دوباره را کم می کند.

نشانه های بصری سایش و لب پرشدگی

لب پرشدگی در لبه های جان روتور، تغییر رنگ حرارتی (temper color) پیرامون محل های ضربه و ایجاد امواج سایش روی نشیمن گاه چکش ها نخستین علائم خرابی اند. لب پر ناشی از ضربه های تکراری معمولاً با تغذیه نامتقارن یا گشتاوربندی نامناسب اتصالات همراه است. ترک های مویی اغلب از گوشه های تیز شروع می شوند؛ بنابراین پخ زنی اصولی در تعمیرات بعدی الزامی است. وجود اثرات سایندگی خطی روی صفحات طرفین، نشانه عبور ذرات سخت سیلیسی و کمبود لایه محافظ است. اگر سایش در یک سمت بیشتر دیده می شود، مرکز خوراک دهی به هم خورده یا فیدر توزیع یکنواخت ندارد. برای مستندسازی دقیق، از همه سطوح کلوزآپ بگیرید، نقاط بحرانی را با رنگ مقاوم علامت گذاری کنید و در هر سرویس همان زوایا را تکرار کنید. این مقایسه های دوره ای، روند خرابی را آشکار می کند و تصمیم درباره بازسازی یا تعویض را مبتنی بر داده می سازد.

تحلیل لرزش و علائم دینامیکی

الگوی لرزش می تواند تفاوت میان عدم تعادل جرمی، مشکلات هم محوری یا عیب یاتاقان را روشن کند. اگر دامنه لرزش با افزایش سرعت به طور متناسب بالا می رود، منشأ غالباً عدم تعادل است؛ ولی لرزش تقریباً ثابت در طیف سرعت ها، نشانه تکیه گاه های شل یا آسیب دیده است. مؤلفه 1×RPM شاخص عدم تعادل کلاسیک است، درحالی که هارمونیک های بالاتر می تواند به چکش های شل، گوه های فرسوده یا بازی بیش ازحد اشاره داشته باشد. ثبت هم زمان جریان مصرفی موتور و لرزش بدنه در سه محور (X/Y/Z) تصویری از بارگذاری می دهد؛ افزایش جریان همراه با افت دانه بندی معمولاً با دهانه بسیار بسته یا گیرکردگی مواد مرطوب هم زمان است. برای پایش، شتاب سنج های مغناطیسی با نصب تکرارپذیر استفاده کنید و آستانه های اقدام (مثلاً RMS یا سرعت لرزش) را تعریف کنید. تحلیل فازی (phase) در بالانس میدانی به تعیین زاویه اصلاح کمک می کند و از آزمون وخطای پرهزینه جلوگیری می کند.

مستندسازی و ابزارهای اندازه گیری (کولیس، گیج ضخامت)

بدون داده های قابل قیاس، تجربه اپراتور هم به سختی نتیجه می دهد. پیش از شروع تعمیرات، «نقشه اندازه گیری» بسازید: نقاط ثابت برای سنجش ضخامت باقی مانده، فاصله از مرجع و زاویه اندازه گیری را مشخص کنید. از کولیس ورنیه/دیجیتال برای ضخامت موضعی و از میکرومتر و ساعت اندیکاتور برای runout و هم محوری استفاده کنید. گیج های تلسکوپی و داخل سنج برای کنترل نشیمن های داخلی مؤثرند. نتایج را با زمان/شیفت، مدل خوراک و تنظیمات خردایش (دهانه، سرعت روتور) ثبت کنید تا همبستگی ها آشکار شوند. استفاده از برچسب های مقاوم در برابر روغن و چربی روی بدنه، کمک می کند نقاط اندازه گیری بین سرویس ها یکسان بماند. در پایان هر سرویس، یک برگ QC با تصاویر و اعداد تحویل دهید؛ این سند، زبان مشترک میان اپراتور، تعمیرکار و مدیریت است و امکان محاسبه نقطه اقتصادی تعویض را فراهم می کند.

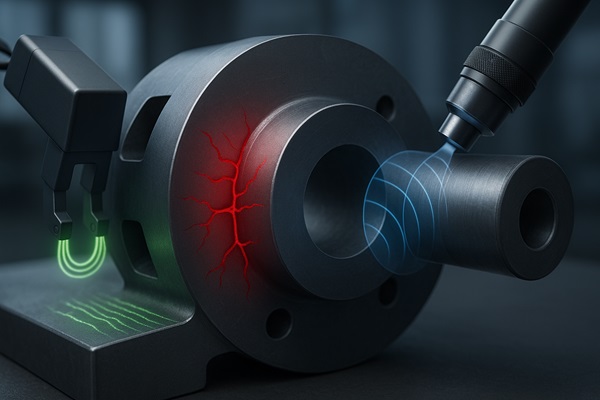

NDT سطحی و زیرسطحی

انتخاب روش آزمون غیرمخرب باید بر پایه ی جنس، ضخامت و هندسه ی موضع خرابی باشد. مایع نافذ (PT) برای کشف ترک های مویی باز به سطح روی فولادهای آلیاژی و چدن ها مناسب است و با هزینه ی کم، پوشش وسیعی می دهد. ذرات مغناطیسی (MT) نسبت به PT حساس تر است اما به فولادهای آهنی محدود می شود؛ در جوار جوش های هاردفیسینگ، MT می تواند ترک های سرد را سریع آشکار کند. برای عیوب حجمی یا ترک های زیرسطحی در جان روتور، التراسونیک (UT) با پروب زاویه دار انتخاب خوبی است؛ البته نیازمند سطح آماده و اپراتور ماهر است. در ژورنال های تعمیرشده با HVOF، اندیکاسیون های UT را باید با توپُر/لایه ای بودن پوشش تفسیر کرد. تعریف «نقشه نواحی بحرانی» پیش از آزمون، احتمالِ از قلم افتادن عیب را کاهش می دهد. در نهایت، ثبت نتایج به صورت عکس و گزارش با مختصات دقیق، امکان ردگیری روند رشد عیب را در بازدیدهای بعدی فراهم می سازد.

انتخاب روش بر اساس جنس و ضخامت قطعه

انتخاب آزمون غیرمخرب به جنس (فولاد منگنزی آستنیتی، چدن آلیاژی، فولاد کربنی)، ضخامت و هندسه بستگی دارد. برای قطعات آهنی با ضخامت های متوسط، MT حساسیت عالی به ترک های باز-به-سطح دارد؛ اما روی فولادهای غیرآهنی کاربرد ندارد. PT تقریباً برای هر جنسی مناسب است اما به تمیزی سطح وابسته است و ترک های زیرسطحی را نشان نمی دهد. UT با پروب زاویه دار برای عیوب حجمی/زیرسطحی در جان روتور مناسب است، هرچند نیازمند اپراتور مجرب و کالیبراسیون دقیق است. اگر سطح با هاردفیسینگ پوشش داده شده، پاسخ UT ممکن است به تخلخل پوشش حساس باشد؛ در این حالت تفسیر مشترک با نتایج PT/MT توصیه می شود. برای مواضع نازک یا دارای لبه های تیز، EC (جریان گردابی) نیز گزینه ای است. ترکیب روش ها و تعریف معیار پذیرش/رد (acceptance criteria) پیش از تعمیر، از بحث های پس از کار جلوگیری می کند.

مایع نافذ (PT) و ذرات مغناطیسی (MT)

در PT، پس از تمیزکاری، مایع نافذ با کشش سطحی بالا روی سطح پخش و پس از زمان ماند مناسب پاک می شود؛ سپس آشکارساز (developer) ترک های مویی را با ایجاد نقش کنتراستی نمایان می کند. این روش ارزان، سریع و برای بازرسی گسترده عالی است. در MT، با ایجاد میدان مغناطیسی و پاشش ذرات فرو، نشت شار در محل ترک، تجمع ذرات و نقش ترک را آشکار می کند. MT به سطح های زبر و جوش خورده حساس تر است و ترک های جهت دار نسبت به میدان را بهتر نشان می دهد. انتخاب بین روش مرطوب/خشک و فلورسنت/مرئی به شرایط کارگاه و حساسیت موردنیاز بستگی دارد. هر دو روش مستلزم آماده سازی دقیق سطح و نور مناسب هستند. مهم است که علائم کاذب ناشی از ماشین کاری یا زبری سطح با آموزش اپراتور و آزمون تأییدی کنترل شوند.

التراسونیک (UT) برای عیوب حجمی

UT با ارسال موج فراصوتی و تحلیل بازتاب ها، عیوب زیرسطحی را آشکار می کند. برای روتور، استفاده از پروب های زاویه دار (مثلاً 45° یا 60°) به آشکارسازی ترک های شیب دار و ناپیوستگی های حجمی کمک می کند. کالیبراسیون با بلوک های مرجع و تنظیم صحیح «گِین» و «دامنه» برای جلوگیری از خطای تفسیر ضروری است. سطح باید عاری از چربی و نسبتاً صاف باشد تا کوپلنت به خوبی کار کند. UT در نواحی چندلایه (پوشش هاردفیسینگ یا HVOF) ممکن است پژواک های چندگانه ایجاد کند؛ اپراتور باید این الگوها را بشناسد تا عیب واقعی را از نویز تمیز دهد. مزیت UT نسبت به PT/MT، توانایی تشخیص ترک های بسته یا عیوب حجیم داخل جان روتور است؛ اما محدودیت آن وابستگی به مهارت اپراتور و هندسه پیچیده قطعه است.

نقشه نواحی بحرانی و گزارش دهی نتایج

پیش از NDT، نقشه ای از نواحی بحرانی تهیه کنید: نشیمن گاه چکش ها، گوشه های تیز، محل های جوش خورده، انتقال ضخامت ها و ژورنال ها. به هر ناحیه یک کُد یکتا بدهید تا در گزارش به راحتی ارجاع دهید. نتایج هر روش (PT/MT/UT) را با عکس های واضح، مقیاس طول و مختصات نسبی ثبت کنید. شدت عیب را درجه بندی و برای هر درجه، اقدام پیشنهادی بنویسید: ادامه سرویس با پایش، تعمیر موضعی، یا بازسازی کامل. این ساختار گزارش، تصمیم گیری را سریع و اختلاف برداشت ها را کم می کند. در سرویس های بعدی، همان کُدها تکرار می شوند تا روند رشد یا توقف عیب روشن شود. داشتن الگوی گزارش استاندارد، کیفیت مستندسازی را بین شیفت ها یکنواخت می سازد.

ممیزی بهره برداری

پیش از هر اقدام پرهزینه، شرایط بهره برداری را ممیزی کنید. آیا نرخ خوراک دهی با ظرفیت طراحی هم خوان است یا اپراتور برای رسیدن به تناژ بالاتر، دهانه را بی اندازه بسته نگه می دارد؟ آیا فیدر، خوراک را یکنواخت توزیع می کند یا مواد از یک سمت وارد می شوند و سایش نامتقارن می سازند؟ رطوبت بالا و وجود نرمه ی زیاد، لایه مالی روی سطوح ایجاد می کند؛ این پدیده به ظاهر سایش را کم می کند اما عملاً انرژی خردایش را می بلعد و کیفیت دانه بندی را بی ثبات می سازد. برنامه ی بازدید دوره ای (مثلاً هر ۲۵۰ ساعت) باید شامل کنترل فاصله ی روتور تا سندان، وضعیت گوه ها، لقی محور، و دمای یاتاقان ها باشد. ضبط جریان مصرفی موتور و لرزش بدنه در سه محور، شاخص های ساده ای برای تشخیص زودهنگام عدم تعادل یا گیرکردگی هستند. اگر ریشه علت خرابی در بهره برداری اصلاح نشود، بهترین بازسازی هم دوام مطلوب نخواهد داشت.

یكنواختی خوراک و توزیع فیدر

توزیع ناهمگون خوراک، سایش نامتقارن و عدم تعادل پویا ایجاد می کند. تنظیم صحیح فیدر ارتعاشی/وزنی و نصب صفحات راهنما باعث می شود مواد در مرکز روتور وارد شوند. ورود مواد از یک سمت، لبه مخالف را «گرسنگی» می گذارد و لب پرشدگی موضعی افزایش می یابد. در حضور قطعات بسیار درشت نسبت به دهانه، ضربات مخرب به بدنه وارد می شود؛ خردایش اولیه یا محدودکننده اندازه پیش از کوبیت ضروری است. سنسور وزن یا جریان برای پایش نرخ خوراک در لحظه کمک می کند از خوراک دهی ضربانی جلوگیری شود. سرند پیش خوراک برای حذف نرمه ها و یکنواخت سازی دانه بندی، هم مصرف انرژی را کاهش می دهد و هم الگوی سایش را متعادل می کند.

تأثیر رطوبت و نرمه بر سایش و انرژی

رطوبت بالا باعث ایجاد لایه مالی روی سطوح و چسبندگی مواد به سندان ها می شود؛ نتیجه، افت کیفیت دانه بندی و افزایش مصرف انرژی است. نرمه زیاد مانند «لایه ساینده» عمل می کند و سایش ریزشی را بالا می برد. راهکارهای ساده اما اثرگذار شامل: کنترل رطوبت ورودی، کاهش اسپری آب در نزدیکی ناحیه خردایش، نصب سیستم های دمش هوا یا برس های پاک کن روی نقاط تجمع است. در اقلیم های مرطوب، انبارش پوشیده و زهکشی مناسب مواد خام، سرمایه گذاری کوچکی است که بار زیادی از سایش غیرضروری کم می کند. ثبت رطوبت و درصد نرمه در کنار نتایج دانه بندی خروجی، به تنظیمات بهینه دهانه و سرعت روتور کمک می کند.

برنامه بازدید دوره ای و پایش جریان/لرزش

یک برنامه بازدید چرخه ای (مثلاً هر ۲۵۰ ساعت) شامل کنترل فاصله روتور و سندان، وضعیت چکش ها، گوه ها، دمای یاتاقان و نشتی ها تدوین کنید. هم زمان، جریان مصرفی موتور و شاخص های لرزش را ثبت کنید تا انحراف ها سریع شناخته شوند. آستانه های اقدام مشخص کنید: مثلاً اگر RMS لرزش از مقدار معین فراتر رفت یا جریان در بار ثابت افزایش یافت، بازدید فوق العاده انجام شود. نمودارهای ساده زمان-روند به تیم کمک می کند الگوهای پنهان را ببیند؛ برای نمونه، افزایش تدریجی لرزش معمولاً از فرسایش چکش ها یا اتصالات شل خبر می دهد. این پایش داده محور، از تعمیرات واکنشی جلوگیری و توقفات را برنامه پذیر می کند.

آماده سازی برای تعمیر روتور کوبیت

تمیزکاری با حلال های صنعتی و شست وشوی فشارقوی، آلودگی ها و گریسِ قدیمی را حذف می کند تا آزمون های NDT معتبر باشند. سپس نواحی ترک دار، لب پر یا ساییده با رنگ مقاوم نشانه گذاری و برای هر موضع، روش بازسازی تعریف می شود. پروتکل حرارتی متناسب با آلیاژ (مثلاً فولاد منگنزی آستنیتی در برابر چدن های آلیاژی) اهمیت حیاتی دارد: پیش گرم کافی، کنترل دمای بین پاسی، و سردکردن کنترل شده از ترک گرم/سرد جلوگیری می کند. قبل از جوش، لبه ها V یا U تراش می خورند تا نفوذ کامل حاصل شود. کالیبراسیون ابزار اندازه گیری (میکرومتر، ساعت اندیکاتور) و صحت هم محوری فیکسچرها، از تولید خطاهای هندسی جدید جلوگیری می کند. در نهایت، برنامه ی جوش یا اسپری (روغن کاری، جریان/ولتاژ، سرعت حرکت، الگوی پاس ها) مکتوب و با نام اپراتور ثبت شود تا فرآیند قابل تکرار و قابل ممیزی باشد.

تمیزکاری صنعتی و نشانه گذاری نواحی بحرانی

تمیزکاری با شوینده های صنعتی و فشارقوی، چربی و ذرات چسبیده را حذف می کند تا آزمون های NDT معتبر باشند. سپس نواحی ترک دار یا ساییده با رنگ مقاوم نشانه گذاری می شوند. ایجاد یک «چک لیست آماده سازی» قطع انرژی و قفل گذاری (LOTO)، ایمن سازی قطعات متحرک، و تهویه مناسب پیش نیاز شروع تعمیر است. برای هر ناحیه خرابی، روش بازسازی (جوش، هاردفیسینگ، HVOF) و ترتیب عملیات ثبت شود تا از دوباره کاری جلوگیری گردد. عکس های قبل/بعد از تمیزکاری به تصمیم گیری درباره عمق عیب کمک می کند و مستندات QC را غنی می سازد.

پروتکل حرارتی (پیش گرم، بین پاسی، سردکردن)

رفتار حرارتی فولاد منگنزی، چدن آلیاژی و فولاد کربنی متفاوت است. تعریف دقیق پیش گرم (مثلاً 150–250°C بسته به آلیاژ)، کنترل دمای بین پاسی و سردکردن مرحله ای، ترک گرم/سرد را مهار می کند. در چدن ها، گرم کردن و سردکردن یکنواخت از نواحی ضخیم به نازک ضروری است تا تنش حرارتی تجمع پیدا نکند. ثبت دما با پاستیل های نشانگر یا پیرومتر، کیفیت اجرا را بالا می برد. توقف های کوتاه بین پاس ها و توالی جوش متقارن، جمع شدگی را کاهش می دهد. در پایان، تنش زدایی موضعی در صورت نیاز انجام و زمان بندی ماشین کاری پس از رسیدن دما به محدوده ایمن تعیین می شود.

آماده سازی لبه ها و فیکسچرینگ دقیق

لبه های ترک خورده باید با سنگ زنی V/U برای نفوذ کامل باز شوند. تمیزی ریشه و حذف آخال ها کیفیت جوش را تضمین می کند. فیکسچرینگ دقیق با شابلون ها و گیره های سخت، از تاب هندسی در حین جوش جلوگیری می کند. قبل از شروع، هم محوری محورهای مرجع با ساعت اندیکاتور کنترل و در صورت نیاز اصلاح شود. انتخاب الکترود/سیم متناسب با آلیاژ پایه و وضعیت سرویس (ضربه ای/سایشی) اهمیت دارد. در محل هایی که قیدگذاری دشوار است، از پیش گرم موضعی و پاس های کوتاه متقارن استفاده کنید تا تغییر شکل تجمعی کم شود.

برنامه مکتوب جوش/اسپری و کالیبراسیون ابزار

یک WPS (Procedure) ساده اما دقیق تدوین کنید: نوع فرآیند، پارامترها (جریان/ولتاژ/سرعت حرکت)، ترتیب پاس ها، دمای بین پاسی، و بازرسی های بین پاس. برای HVOF، مشخصات زبرسازی (اندازه ساچمه/ماسه، زبری هدف)، نوع پودر/سیم و ضخامت لایه در هر گذر را ثبت کنید. ابزارهای اندازه گیری (میکرومتر، گیج زبری، ساعت اندیکاتور) پیش از کار کالیبره شوند و برگه های کالیبراسیون ضمیمه پرونده باشد. برنامه مکتوب باعث تکرارپذیری و امکان ممیزی کیفیت می شود.

بیشتر بخوانید: چرا کیفیت روپوش روتور در عملکرد سنگ شکن کوبیت حیاتی است؟

اسپری حرارتی HVOF/متال اسپری

HVOF به دلیل سرعت ذره ای بالا و تخلخل کم، پوششی چگال با چسبندگی عالی ایجاد می کند؛ برای ژورنال ها، محفظه های آب بندی و سطوحی که به پرداخت دقیق نیاز دارند، راهکار ایده آل است. پیش نیاز موفقیت، زبرسازی کنترل شده ی سطح (grit blasting) و کنترل تنش بین لایه ای است تا پوسته شدن رخ ندهد. پس از پاشش، سنگ زنی استوانه ای تا رسیدن به تلرانس، بیضی بودن و زبری تعیین شده انجام می شود؛ انتخاب پارامترهای پرداخت (خوراک/سرعت) روی دوام آب بندی و طول عمر یاتاقان تأثیر مستقیم دارد. در مقایسه با آبکاری سخت کروم، HVOF هم از منظر محیط زیستی امن تر است و هم در برابر سایش ریزشی دوام بیشتری نشان می دهد. برای نقاطی که شوک های ضربه ای سنگین دارند، ترکیب HVOF در ناحیه ی آب بندی و هاردفیسینگ روی لبه های در معرض ضربه، یک بسته ی مکمل و کم هزینه ارائه می کند.

اسپری حرارتی HVOF و متال اسپری (آماده سازی سطح، سنگ زنی)

HVOF پوششی با چگالی بالا و تخلخل پایین ایجاد می کند که برای ژورنال ها و محل های آب بندی ایده آل است. زبرسازی کنترل شده (مثلاً Sa 2.5 با زبری 3–5 میل) و پاک سازی فوری، چسبندگی را تضمین می کند. ضخامت هر لایه باید مدیریت شود تا تنش درون لایه ای به پوسته شدن منجر نشود. پس از پاشش، سنگ زنی استوانه ای و لپ کردن تا رسیدن به تلرانس و زبری هدف انجام می شود. در مقایسه با آبکاری سخت، HVOF محیط زیستی تر و در برابر سایش ریزشی مقاوم تر است. در نواحی با شوک بالا، HVOF را با هاردفیسینگ در لبه ها ترکیب کنید تا هم آب بندی دقیق داشته باشید هم مقاومت ضربه ای کافی.

هاردفیسینگ ناحیه های ضربه پذیر و ماشین کاری اصلاحی

برای نواحی برخورد چکش، الکترود/سیم های آلیاژی با کاربیدهای یوتکتیک مناسب اند. توالی پاس های کوتاه، الگوی شطرنجی و خنک کاری بین پاسی جمع شدگی را کم می کند. پس از سخت پوشانی، ماشین کاری اصلاحی برای بازگرداندن هم محوری و حذف لبه های تیز ضروری است. لبه های تیز هرچند در ظاهر سخت ترند، اما تمرکز تنش می سازند و سرعت سایش را افزایش می دهند. سختی نهایی پوشش باید با سختی خوراک و سهم ضربه/سایش هم خوان باشد تا شکنندگی رخ ندهد.

بوش گذاری و آسترهای تعویض پذیر

هدف از بوش گذاری، انتقال سایش به قطعات ارزان و سریع تعویض است. انتخاب ماده (فولاد آلیاژی، چدن نایهارد) با توجه به نوع تماس و روانکاری انجام می شود. تلرانس های تداخلی/لغزشی، کانال های روانکاری و موقعیت خارها دقیق طراحی شوند تا در سرویس گیرپاژ رخ ندهد. آسترهای پیچ شونده روی صفحات داخلی روتور با کُدگذاری روشن، زمان توقف سرویس های بعدی را به طور محسوسی کاهش می دهد. مستندسازی گشتاور سفت کاری و ترتیب باز/بست، خطای انسانی را کم می کند.

هاردفیسینگ ناحیه های ضربه پذیر

در نواحی برخورد چکش با بدنه ی روتور، متالوژی پوشش باید چقرمگی ضربه ای و مقاومت به سایش را هم زمان تأمین کند. الکترودها یا سیم های شارفلکس با کاربیدهای کروم/نیوبیوم توزیع یافته، در محیط های سیلیسی نتیجه ی خوبی می دهند. توالی پاس ها باید طوری چیده شود که جمع شدگی و تاب ایجاد نکند؛ استفاده از پاس های کوتاه متقارن و خنک کاری بین پاسی توصیه می شود. بعد از هاردفیسینگ، ماشین کاری اصلاحی برای بازگشت به هم محوری و حذف لبه های تیز الزامی است؛ لبه ی تیز هرچند در ابتدا «محکم» به نظر می رسد، اما تمرکز تنش ایجاد کرده و سرعت سایش را افزایش می دهد. برای کاهش زمان توقف، می توان برخی سطوح را به صورت اینserts پیچ شونده طراحی کرد تا در سرویس های بعدی فقط قطعه ی مصرفی تعویض شود.

بوش گذاری و آسترهای تعویض پذیر

فلسفه ی طراحی قابل تعویض، انتقال بیشترین سایش به قطعات ارزان و سریع تعویض است. بوش های فولادی آلیاژی یا چدن نایهارد با سختی مناسب، در محل هایی که تماس لغزشی یا ضربه ی تکراری رخ می دهد نصب می شوند. توجه به تلرانس تداخلی/لغزشی، کانال های روانکاری و جهت نصب، تفاوت بین عملکرد پایدار و قفل شدن بوش را رقم می زند. آسترهای پیچ شونده ی داخل بدنه ی روتور یا روی صفحات طرفین، در صورت طراحی درست، زمان سرویس را از چند روز به چند ساعت کاهش می دهند. مستندسازی کُد قطعه، گشتاور سفت کاری و ترتیب باز/بست در دفترچه ی تعمیرات، خطای انسانی را پایین می آورد و موجودی انبار را معقول نگه می دارد. این رویکرد هزینه چرخه عمر (LCC) را ملموس کاهش می دهد.

ماشین کاری و کنترل ابعادی

پس از جوش یا پوشش دهی، تراش و سنگ زنی دقیق برای بازگرداندن هم محوری و هم ترازی ضروری است. اندازه گیری runout با ساعت اندیکاتور، کنترل بیضی بودن ژورنال ها، و سنجش زبری سطح (Ra) طبق نیاز یاتاقان/آب بندی انجام می شود. استفاده از پریزم های دقیق و رولرهای V برای کنترل مستقیم الخطی محور، خطاهای تنظیم فیکسچر را حذف می کند. هر میلی متر برداشت اضافی در یک سمت، عدم تعادل جرمی ایجاد می کند؛ بنابراین بهتر است ماشین کاری و بالانس در یک ایستگاه برنامه ریزی شوند تا وزن برداشتی ثبت و در محاسبات بالانس لحاظ شود. در پایان، با گیج های تلسکوپی و میکرومتر داخل سنج، تطابق تلرانس ها تثبیت می شود و نتایج در برگه QC ذخیره می گردد.

تلرانس های کلیدی: هم محوری، runout، بیضی بودن

پس از بازسازی، کنترل هندسه حیاتی است. runout زیاد حتی با بالانس، لرزش را صفر نمی کند. اندازه گیری هم محوری محورهای مرجع با ساعت اندیکاتور و کنترل بیضی بودن ژورنال ها با میکرومتر داخلی انجام شود. تلرانس ها را با نیاز یاتاقان/آب بندی هماهنگ کنید؛ زبری بیش ازحد پایین ممکن است روانکاری مرزی را مختل کند. مستندسازی اعداد قبل/بعد از ماشین کاری، کیفیت اصلاحات را نشان می دهد.

اندازه گیری زبری سطح (Ra) و ابزار کنترل

زبری سطح بر رفتار اصطکاکی و آب بندی اثر مستقیم دارد. برای ژورنال ها معمولاً Ra پایین نیاز است، درحالی که برخی سطوح تماس به زبری کنترل شده برای نگه داشتن فیلم روانکار نیاز دارند. از گیج زبری یا پروفیلومتر استفاده و نتایج را در برگه QC ثبت کنید. انتخاب پارامترهای سنگ زنی (خوراک، سرعت، نوع سنگ) به دستیابی به زبری هدف کمک می کند. پرداخت بیش ازحد می تواند تنش های کششی سطحی ایجاد کند؛ بنابراین آزمون میدانی کوتاه مدت بعد از سرویس توصیه می شود.

هم راستاسازی برنامه ماشین کاری و بالانس

هر میلی متر برداشت ماده در یک سمت، عدم تعادل جرمی می سازد. برنامه ماشین کاری را با برنامه بالانس یکپارچه کنید تا وزن های برداشتی در محاسبات اصلاحی لحاظ شود. ثبت وزن/محل برداشتی و انتقال آن به تیم بالانس، تعداد سیکل های تصحیح را کم و زمان تحویل را کوتاه می کند.

بالانس دینامیکی و هم محوری

بالانس تنها «کم وزن کردن» نیست؛ هنرِ یافتن بردار عدم تعادل و اعمال اصلاح در صفحه/زاویه ی درست است. بالانس تک صفحه در روتورهای کوتاه پاسخ گو است، اما برای روتورهای بلندتر یا دارای مجموعه ی چکش/گوه، معمولاً بالانس دوصفحه لازم می شود تا هم خروج از مرکز جرمی و هم ممان های پیچشی کنترل شود. بالانس در محل (in-situ) شرایط واقعی تکیه گاه، سختی بدنه و مجموعه ی مونتاژشده را منعکس می کند و اغلب لرزش عملیاتی را بهتر پایین می آورد؛ در مقابل، بالانس روی ماشین دقت بیشتر و ایمنی بالاتری دارد. انتخاب بین این دو، تابع دسترسی، زمان توقف و حساسیت خط است. در هر حالت، ثبت وزن های تصحیحی، سرعت آزمون و مقادیر باقیمانده ی لرزش، شفافیت فرآیند را تضمین می کند.

انتخاب محل انجام بالانس (in-situ یا روی ماشین)

بالانس روی ماشین دقت و ایمنی بالاتری دارد و برای بازسازی های اساسی توصیه می شود. اما بالانس در محل، شرایط واقعی تکیه گاه، سختی بدنه و مونتاژ کامل را منعکس می کند و گاهی نتیجه عملیاتی بهتری می دهد. انتخاب بین این دو به دسترسی، محدودیت زمان توقف و حساسیت خط بستگی دارد. در بسیاری پروژه ها، بالانس پایه روی ماشین و «تریم بالانس» در محل اجرا می شود تا لرزش عملیاتی به حداقل برسد.

بالانس تک صفحه در برابر دوصفحه

در روتورهای کوتاه و صلب، عدم تعادل عمدتاً به صورت جرمی ساده ظاهر می شود و بالانس تک صفحه کافی است. برای روتورهای بلندتر یا مجموعه های دارای چکش/گوه، ممان های خمشی و پیچشی هم وارد بازی می شوند؛ در این حالت بالانس دوصفحه برای کنترل هم زمان خروج از مرکز و ممان ها ضروری است. انتخاب نادرست روش، به چرخه های اصلاح متعدد و اتلاف زمان می انجامد.

مستندسازی وزن های تصحیحی و معیارهای پذیرش

هر اصلاح باید با وزن/زاویه، سرعت آزمون و لرزش باقی مانده ثبت شود. معیار پذیرش بر اساس کلاس کیفیت انتخابی (مثلاً G6.3) تعریف و به زبان ساده به اپراتور ابلاغ شود. مستندسازی شفاف، امکان تکرارپذیری و مقایسه بین شیفت ها را فراهم و از بحث های پس از تحویل جلوگیری می کند.

معیارهای بالانس (ISO 21940/1940-1)

استانداردهای ISO کلاس های کیفیت بالانس (G-grades) مانند G16، G6.3، G2.5 را تعریف می کنند که برای بیشتر روتورهای صنعتی، G6.3 نقطه ی شروع معقولی است؛ در خطوط حساس تر یا سرعت های بالا، رسیدن به G2.5 توصیه می شود. انتخاب کلاس باید با سرعت سرویس، جرم روتور، نوع یاتاقان و الزامات کیفیت دانه بندی هماهنگ شود. اشتباه رایج، هدف گذاری غیرواقعی (مثلاً G1) بدون درنظرگرفتن هزینه و زمان است؛ اغلب به بازکاری های اضافی می انجامد بدون اینکه سود عملیاتی ملموسی ایجاد کند. تبدیل کلاس انتخابی به «تلرانس عدم تعادل مجاز» (e·per) و تطبیق آن با نتایج لرزش میدانی، زبان مشترک تیم فنی و مدیریت را شکل می دهد و تصمیم گیری را تسهیل می کند.

انتخاب کلاس کیفیت بالانس (G6.3، G2.5 و...)

کلاس کیفیت بالانس باید با سرعت سرویس، جرم روتور، نوع یاتاقان و حساسیت فرآیند هم خوان باشد. برای اغلب روتورهای صنعتی، G6.3 نقطه شروع مناسبی است؛ در خطوط حساس تر یا سرعت های بالا، G2.5 توصیه می شود. هدف گذاری بیش ازحد سخت (مانند G1) بدون توجیه اقتصادی، زمان و هزینه را افزایش می دهد بدون سود عملیاتی محسوس.

تبدیل کلاس به تلرانس عدم تعادل مجاز

استاندارد، مقادیر کلاس را به «e·per» یا عدم تعادل مجاز تبدیل می کند. با دانستن جرم مؤثر و سرعت سرویس، می توان وزن تصحیحی موردنیاز را محاسبه کرد. این زبان مشترک بین تیم بالانس و مدیریت، تصمیم گیری را تسهیل می کند و از درخواست های غیرواقعی جلوگیری می کند.

خطاهای رایج در هدف گذاری و هزینه فایده

اشتباه معمول، تعریف کلاس بسیار سخت بدون توجه به محدودیت های هندسی و زمان توقف است. گاهی کاهش یک دهم میلی متر در runout، هزینه ای نامعقول دارد درحالی که اثر محسوس بر کیفیت محصول ندارد. تحلیل هزینه-فایده و آزمون میدانی کوتاه مدت، راهنمای انتخاب سطح بهینه کیفیت است.

ارزیابی و صحت سنجی ماشین بالانس

ماشین بالانس هم باید کالیبره باشد و هم از نظر سختی/میرایی، برای محدوده جرم و ابعاد روتور شما مناسب. طبق ISO 21940-21، آزمون های صحت سنجی شامل بررسی حساسیت، خطی بودن پاسخ و تکرارپذیری است. استفاده از روتورهای مرجع و وزنه های استاندارد، به کشف خطاهای سیستماتیک کمک می کند. خطای کوچک در مکان یابی زاویه ای یا وزن تصحیحی، هنگام سرویس در سرعت های بالا به لرزش محسوس تبدیل می شود. مستندسازی دوره ای کالیبراسیون و سرویس دستگاه، کیفیت خروجی را پایدار نگه می دارد و از اختلاف نتایج بین شیفت ها جلوگیری می کند. اگر بالانس در محل انجام می دهید، صحت سنسورها (شتاب سنج/فاز) و کیفیت اتصال آن ها به بدنه، تعیین کننده ی دقت نهایی خواهد بود.

کالیبراسیون، حساسیت و تکرارپذیری

ماشین بالانس باید به طور دوره ای با روتورهای مرجع کالیبره شود. حساسیت، خطی بودن پاسخ و تکرارپذیری از آزمون های کلیدی اند. خطای کوچک در زاویه یا وزن تصحیحی، در سرعت های بالا به لرزش محسوس تبدیل می شود. مستندات کالیبراسیون، بخشی از پرونده QC است و در ممیزی ها اهمیت دارد.

صحت سنسورها و کیفیت نصب میدانی

در بالانس در محل، کیفیت نصب شتاب سنج ها و گیره ها تعیین کننده دقت است. کابل های معیوب، اتصال سست یا جهت گیری اشتباه سنسور، فاز و دامنه را تحریف می کند. استفاده از نقاط مرجع تکرارپذیر و محافظت مکانیکی از سنسورها، داده های قابل اعتماد فراهم می کند.

زمان بندی سرویس و مستندسازی دوره ای

زمان بندی سرویس پیشگیرانه برای دستگاه بالانس (یاتاقان ها، تسمه ها، الکترونیک) از افت ناگهانی دقت جلوگیری می کند. هر پروژه باید با گزارش کامل شامل مقادیر قبل/بعد، نمودار لرزش و وزن های اصلاحی بسته شود تا در پروژه های بعدی مرجع باشد.

چکش ها، گوه ها و اتصالات

چکش معیوب، نه تنها محصول را خراب می کند، بلکه بار دینامیکی نامتقارن به روتور و یاتاقان ها وارد می کند. برنامه ی بازدید ۲۰۰–۵۰۰ ساعت باید با سختی خوراک، درصد سیلیس و ساعات کاری پیوسته تنظیم شود. بازی گوه ها یا سست شدن پیچ ها، منجر به کوبش ثانویه و ترک های ریشه ای می شود؛ گشتاوربندی با ترک متر کالیبره و استفاده از لاک نشانگر بازشدن پیچ، خطای انسانی را کاهش می دهد. فاصله ی روتور تا صفحات ضدسایش اگر بیش ازحد کم شود، مصرف انرژی و سایش دیواره ها بالا می رود؛ اگر زیاد باشد، کیفیت دانه بندی افت می کند. نگهداری چند ست چکش با وزن تقریبی برابر، روند بالانس بعد از سرویس را سریع و کم هزینه می کند.

برنامه بازدید و آستانه های تعویض

بازدید ۲۰۰–۵۰۰ ساعته بسته به سختی خوراک و درصد سیلیس تنظیم شود. شاخص های عینی تعیین کنید: کاهش ۳۰–۵۰٪ ضخامت، افت کیفیت دانه بندی، افزایش جریان مصرفی. تعویض جفتی و رعایت نزدیکی وزن میان چکش ها، روند بالانس بعدی را ساده می کند.

گشتاوربندی، کنترل لقی و لاک نشانگر

گشتاورسنج کالیبره، تضمین می کند اتصالات در محدوده طراحی سفت شوند. بازی گوه ها ضربه ثانویه می سازد و ترک های ریشه ای را تشدید می کند. لاک نشانگر روی پیچ ها، بازشدن ناگهانی را در بازدید بعدی آشکار می کند.

تنظیم فاصله ها و اثر بر دانه بندی

فاصله های زیاد، خردایش ناکافی و تولید بیش ازحد دانه های درشت؛ فاصله های کم، مصرف انرژی بالا و سایش شدید دیواره ها. با آزمون های کوتاه و ثبت دانه بندی/جریان، نقطه بهینه را پیدا کنید. تغییرات کوچک در دهانه، اثر بزرگ بر بار دینامیکی دارد.

کنترل کیفیت بعد از تعمیر

QC مؤثر یعنی «قبل» و «بعد» قابل مقایسه باشد. گزارش NDTِ پیش از بازسازی، مرجع قضاوت درباره ی کیفیت ترمیم است. برگه ی نتایج ابعادی باید شامل هم محوری، runout، بیضی بودن و زبری سطح باشد. گزارش بالانس، وزن/زاویه اصلاح، سرعت آزمون و لرزش باقی مانده را ثبت کند. ران تست بدون بار برای بررسی صداهای غیرعادی و دمای یاتاقان ها انجام می شود و سپس ران تست با بار کنترل شده برای راستی آزمایی دانه بندی و جریان مصرفی. بهتر است یک دوره ی پایش ارتعاش در ۲۴–۴۸ ساعت اول سرویس داشته باشید تا اگر شل شدگی اولیه رخ داد، سریع اصلاح شود. تمام مستندات در پرونده ی قطعه نگهداری شود تا در سرویس های بعدی، تصمیم ها مبتنی بر داده باشند.

گزارش NDT پیش و پس از بازسازی

نتایج PT/MT/UT قبل و بعد از تعمیر، پایه قضاوت درباره کیفیت بازسازی اند. عکس های مشابه از زوایای ثابت، اثر تعمیر را عینی نشان می دهد. درجه بندی شدت عیب و اقدام پیشنهادی در گزارش نهایی ثبت شود.

نتایج ابعادی و رواداری ها

هم محوری، runout، بیضی بودن، زبری سطح و اندازه های بحرانی با ابزار کالیبره اندازه گیری و ثبت شوند. مقایسه قبل/بعد از ماشین کاری نشان می دهد اهداف هندسی محقق شده یا خیر.

گزارش بالانس و ران تست بدون بار/با بار

مقادیر لرزش، وزن/زاویه اصلاح و سرعت آزمون در گزارش بالانس بیاید. ران تست بدون بار برای شنیدن صداهای غیرعادی و کنترل دمای یاتاقان ها، سپس ران تست با بار برای راستی آزمایی دانه بندی و جریان مصرفی انجام شود.

پایش ۴۸ ساعته اول سرویس

در ۴۸ ساعت نخست، امکان نشست اتصالات و تغییرات جزئی وجود دارد. پایش لرزش/جریان و بازبینی گشتاور پیچ ها، از بازگشت زودهنگام مشکل جلوگیری می کند.

چک لیست پیاده سازی در کارگاه

کیت های PT/MT و ابزار دقیق اندازه گیری آماده و کالیبره باشند. 2) برای هر موضع، روش بازسازی معین: HVOF برای سطوح دقیق، هاردفیسینگ برای نواحی ضربه ای. 3) فیکسچرهای مطمئن برای جلوگیری از تاب در حین جوش/ماشین کاری تهیه شود. 4) برنامه ی ماشین کاری و بالانس، یکپارچه طراحی شود تا وزن های برداشتی در محاسبه بالانس لحاظ گردد. 5) قطعات مصرفی استاندارد (بوش/آستر/گوه) با کُدگذاری روشن در انبار موجود باشد. 6) چک لیست ایمنی قطع انرژی، قفل/تابلو (LOTO)، حفاظت چشم/صورت اجرا شود. 7) قالب گزارش QC و NDT از پیش آماده باشد تا ثبت داده ها به عهده ی شخص مشخص باشد. 8) برنامه ی بازدید بعدی و آستانه های اقدام (thickness threshold، لرزش مجاز) تعریف و ابلاغ شود.

آماده سازی ابزار، ایمنی و LOTO

پیش از تعمیر، مراحل LOTO اجرا و تجهیزات حفاظتی (چشم/صورت/گوش) تأمین شود. ابزارهای اندازه گیری کالیبره و در دسترس باشند. چک لیست ایمنی امضا شود.

انتخاب روش بازسازی برای هر موضع

برای ژورنال ها: HVOF + سنگ زنی؛ برای لبه های ضربه ای: هاردفیسینگ آلیاژی + ماشین کاری اصلاحی؛ برای مناطق فرسایش لغزشی: بوش گذاری یا آستر پیچ شونده. تصمیم ها مستند و قابل پیگیری باشند.

برنامه یکپارچه ماشین کاری + بالانس

برنامه ماشین کاری با برنامه بالانس هم زمان تدوین شود تا وزن های برداشتی در محاسبات وارد گردد. این هم راستاسازی، تعداد سیکل های اصلاح را کم می کند.

مستندسازی و برنامه سرویس بعدی

پرونده قطعه شامل عکس ها، اعداد، WPS، گزارش بالانس و نتایج ران تست تکمیل شود. زمان بازدید بعدی و آستانه های اقدام تعیین و ابلاغ گردد.

مزایای اقتصادی روش های نوین

زمانی که بازسازی بر پایه ی داده و استاندارد انجام شود، سود آن فقط در «کاهش هزینه قطعه» خلاصه نیست. کاهش لرزش، اتلاف انرژی را کم می کند و اثر دومینویی بر عمر یاتاقان ها و شفت دارد. ثبات دانه بندی، ضایعات و برگشتی ها را پایین می آورد. برنامه پذیر شدن توقفات باعث هم زمان سازی با سایر سرویس ها و کاهش هزینه های سربار می شود. در مقایسه با تعویض کامل روتور، بازسازی مهندسی شده (HVOF + ماشین کاری + بالانس) غالباً ۳۰–۶۰٪ ارزان تر و چندین برابر سریع تر است. از همه مهم تر، مستندسازی و تکرارپذیری فرآیند، به تیم شما امکان می دهد هر بار با اطمینان بیشتری وارد سرویس شود و «هزینه های پنهان» ناشی از عدم قطعیت را حذف کند.

کاهش توقفات و مصرف انرژی

کاهش لرزش پس از بالانس و اصلاح هندسه، اتلاف انرژی را کم و ظرفیت واقعی را آزاد می کند. توقفات برنامه ریزی نشده جای خود را به سرویس های کوتاه و برنامه پذیر می دهند.

افزایش عمر یاتاقان و شفت

هم محوری و زبری کنترل شده، فیلم روانکار پایدارتر و دمای کارکرد پایین تر می سازند؛ نتیجه، عمر بیشتر یاتاقان و شفت و کاهش خرابی های دومینویی است.

ثبات کیفیت و کاهش ضایعات

پایداری دانه بندی یعنی بازگشت کمتر، رضایت مشتری و سبد محصول قابل پیش بینی تر. این ثبات، تنظیمات پایین دستی (سرند/کوبیت ثانویه) را نیز پایدار می کند.

کاهش هزینه چرخه عمر (LCC)

تعویض کامل روتور هزینه بر است؛ بازسازی مهندسی شده (HVOF/هاردفیسینگ/ماشین کاری/بالانس) معمولاً ۳۰–۶۰٪ ارزان تر و سریع تر است. مستندسازی و تکرارپذیری، هزینه های پنهان ناشی از عدم قطعیت را حذف می کند.

جمع بندی

رویکرد مؤثر برای تعمیر روتور کوبیت، یک چرخه مهندسی شده و تکرارپذیر است که از عیب یابی داده محور آغاز می شود، با بازسازی هدفمند ادامه می یابد و با ماشین کاری دقیق و بالانس دینامیکی به بهره برداری پایدار ختم می گردد. نخست باید بهره برداری را ممیزی کنید: یکنواختی خوراک، رطوبت و نرمه، تنظیم دهانه و سلامت فیدر؛ زیرا بسیاری از خرابی ها ریشه در همین پارامترهای عملیاتی دارند. سپس با NDT سطحی و زیرسطحی (PT/MT/UT) و تعریف نقشه نواحی بحرانی، تصویر روشنی از محل و شدت عیوب بسازید تا تصمیم «تعمیر موضعی یا بازسازی کامل» مبتنی بر شواهد باشد.

در فاز بازسازی، انتخاب فناوری به موضع خرابی وابسته است: HVOF برای ژورنال ها و آب بندی های دقیق، هاردفیسینگ آلیاژی برای نواحی ضربه ای، و بوش/آسترهای پیچ شونده برای اقتصادی کردن چرخه تعویض. این گام بدون پروتکل حرارتی کنترل شده، آماده سازی لبه ها و فیکسچرینگ دقیق، به تاب و تنش پسماند می انجامد. پس از آن، ماشین کاری و سنگ زنی با کنترل تلرانس های کلیدی هم محوری، runout، بیضی بودن و زبری سطح الزامی است؛ هر میلی متر برداشت نامتقارن می تواند عدم تعادل جدید بسازد.

مرحله نهایی، بالانس دینامیکی است: تک صفحه برای روتورهای کوتاه و دوصفحه برای مجموعه های بلند یا دارای چکش/گوه. انتخاب محل اجرا نیز اهمیت دارد؛ بالانس روی ماشین دقت و ایمنی بالاتری دارد، اما تریم بالانس در محل شرایط واقعی تکیه گاه ها را لحاظ می کند. تعیین کلاس هدف مطابق ISO (مثلاً G6.3 یا در خطوط حساس G2.5) و مستندسازی وزن های تصحیحی، سرعت آزمون و لرزش باقیمانده، شفافیت و قابلیت ردیابی نتایج را تضمین می کند.

برای تثبیت دستاوردها، کنترل کیفیت پس از تعمیر گزارش NDT، برگه های ابعادی، گزارش بالانس و ران تست بدون بار/با بار به همراه پایش ۴۸ ساعته نخست لازم است. خروجی این چارچوب، کاهش توقفات، مصرف انرژی کمتر، ثبات دانه بندی، افزایش عمر یاتاقان و شفت و نهایتاً کاهش هزینه چرخه عمر است. گام بعدی پیشنهادی: تعریف KPI ها، برنامه بازدید ۲۵۰ ساعته و آستانه های اقدام، و آموزش تیم برای اجرای پایدار همین استاندارد.

سوالات متداول درباره تعمیر روتور کوبیت

+ چه علائمی نشان میدهد روتور کوبیت فوراً به تعمیر یا بالانس نیاز دارد؟

افزایش لرزش در مؤلفه 1×RPM، افت کیفیت دانهبندی، بالا رفتن جریان مصرفی موتور و صدای غیرعادی از نشانههای اصلیاند. با مشاهده این علائم، عیبیابی و تعمیر روتور کوبیت را فوری آغاز کنید تا از آسیب دومینویی به چکشها، یاتاقانها و شفت جلوگیری شود.

+ هزینه تعمیر روتور کوبیت به چه عواملی بستگی دارد؟

ابعاد روتور، شدت خرابی، نیاز به هاردفیسینگ یا HVOF، حجم ماشینکاری و کلاس بالانس هدف (مثل G6.3 یا G2.5) تعیینکنندهاند. گزارش NDT و ممیزی بهرهبرداری پیش از کار، برآورد دقیقتری از زمان توقف و هزینه تعمیر ارائه میدهد.

+ آیا میتوان بهجای تعویض کامل، بازسازی روتور را انجام داد؟

بله. در اغلب موارد بازسازی روتور کوبیت با هاردفیسینگ/HVOF، ماشینکاری دقیق و بالانس دینامیکی، عملکرد را به سطح استاندارد برمیگرداند و معمولاً ۳۰–۶۰٪ ارزانتر و سریعتر از تعویض کامل است.

+ چه استانداردهایی برای بالانس روتور کوبیت توصیه میشود؟

خانواده ISO 21940 و نسخه قدیمیتر ISO 1940-1 برای تعیین کلاس کیفیت بالانس استفاده میشوند. انتخاب کلاس مناسب با سرعت سرویس و حساسیت خط (مثلاً G6.3 یا G2.5) لرزش عملیاتی را کنترل و عمر یاتاقان را افزایش میدهد.

+ بهترین روش NDT برای ارزیابی روتور کدام است؟

ترکیب PT/MT برای ترکهای سطحی و UT برای عیوب زیرسطحی مرسومترین انتخاب است. تعریف نقشه نواحی بحرانی و ثبت عکسهای مرجع، دقت ارزیابی را بالا میبرد و تصمیم «تعمیر موضعی یا بازسازی کامل» را مطمئن میکند.

+ بوشگذاری و آسترهای تعویضپذیر چه مزیتی در تعمیر روتور کوبیت دارند؟

این رویکرد سایش را به قطعات ارزان و سریعتعویض منتقل میکند، زمان توقف سرویسهای بعدی را کاهش میدهد و هزینه چرخه عمر (LCC) را پایین میآورد. همچنین ریسک گیرپاژ و آسیب بدنه را کم میکند.

+ کدام پارامترهای ماشینکاری پس از بازسازی حیاتیاند؟

هممحوری، runout، بیضیبودن و زبری سطح (Ra) باید در تلرانس تعریفشده باشند. مستندسازی نتایج QC و انطباق با نیاز یاتاقان/آببندی، دوام تعمیر و پایداری دانهبندی را تضمین میکند.

+ چه زمانی تعمیر یا بالانس در محل (in-situ) منطقی است؟

وقتی محدودیت زمان توقف دارید یا شرایط واقعی تکیهگاهها بر رفتار لرزشی اثر میگذارد، تریمبالانس در محل مفید است. با اینحال، برای بازسازی اساسی، بالانس روی ماشین دقت و ایمنی بالاتری دارد.

+ چگونه بهرهبرداری درست، عمر روتور را پس از تعمیر افزایش میدهد؟

یکنواختی خوراک، کنترل رطوبت و نرمه، تنظیم بهینه دهانه و حذف خوراکدهی ضربانی، تنش سیکلی و سایش نامتقارن را کاهش میدهد. این اقدامات ساده، نتیجه تعمیر روتور کوبیت را پایدار و مصرف انرژی را کمتر میکند.

+ بعد از تحویل روتورِ تعمیرشده چه مستنداتی باید دریافت کنیم؟

گزارش NDT قبل/بعد، برگههای ابعادی (هممحوری، runout، Ra)، گزارش بالانس با وزنهای تصحیحی و نتایج رانتست بدون بار/با بار. این بسته مستندات، ردیابی کیفیت و گارانتی داخلی را ممکن میکند.